Endreinigung der Rotorwelle (Rotorshaft) im Rahmen der technischen Sauberkeit

Ein weltweit tätiges Unternehmen, das Komponenten für Elektromotoren herstellt, hatte die Herausforderung, die Metallteile zu produzieren und dabei auch nach der mechanischen Bearbeitung zu reinigen. Die Bauteile waren mit Öl, Kühlmittel aus Werkzeugmaschinen, metallischen Partikeln und Schleifpartikeln, unter anderem aus Schleifprozessen, verunreinigt.

Was benötigte der Kunde?

- Die Reinigungsanlagen für die automatisierte Fertigungsstraße, in der die Entfettung vor dem Induktionshärten und anschließend die Endreinigung für die Technische Sauberkeit stattfindet. Die hergestellten Bauteile mussten strengen Sauberkeitsanforderungen erfüllen,

- Nach dem Reinigungsprozess sollten die Bauteile zusätzlich mit einer Korrosionsschutzbeschichtung für die weitere Lagerung und die nachfolgenden Montageprozesse geschützt werden,

- Entwurf von kompakten Anlagen aufgrund des begrenzten Platzes in der Produktionshalle,

- Die Anlagen sollten so vorbereitet werden, dass sie manuell von dem Bediener betrieben werden können und gleichzeitig so konstruiert werden, dass der Kunde in der nächsten Investitionsphase die Möglichkeit hat, eine Automatisierung vorzunehmen, ohne dass bauliche Veränderungen an der Reinigungsanlage erforderlich sind.

Außerdem befanden sich die zu waschenden Bauteile erst in der Phase der Konstruktionsgenehmigung, so dass unser Projektleiter in ständigem Kontakt mit dem Kunden war, um eventuelle Konstruktionsänderungen im laufenden Betrieb vorzunehmen und die Anlage an die geänderten Bauteile anzupassen.

Implementierung der Lösung beim Kunden

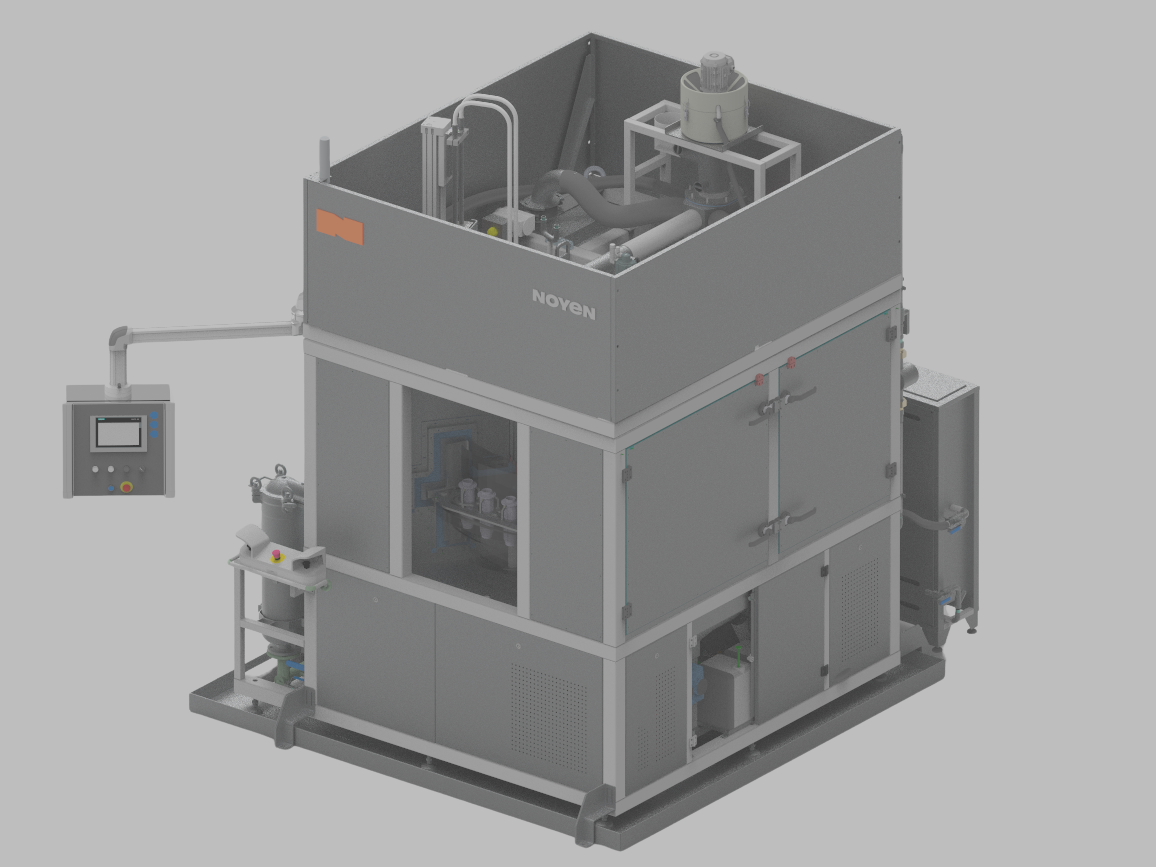

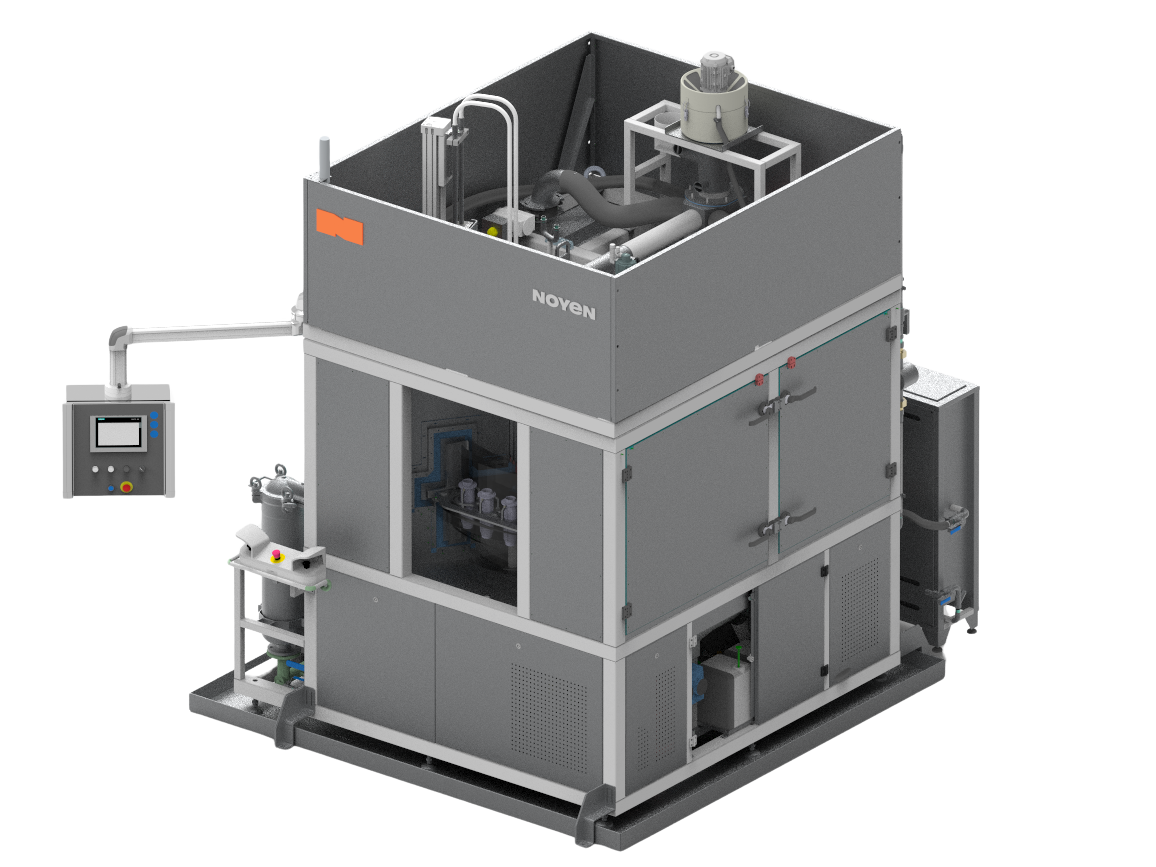

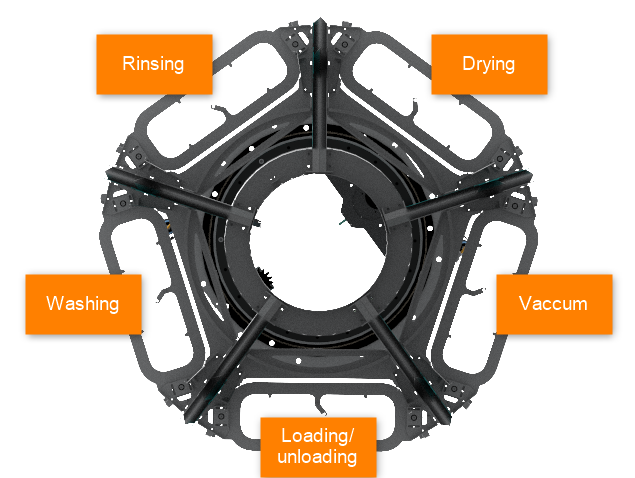

Unsere Experten empfahlen die NOYEN EXPERT C Rundtakt-Reinigungsanlagen, die auf die Anforderungen des Kunden zugeschnitten waren. In den 5 Prozesssektionen wurden Spritzwaschen, Spritzspülen, Heißlufttrocknung und Vakuumtrocknung eingesetzt. Zwischen den Prozesssektionen in der Anlage befinden sich außerdem neutrale Sektionen und Abblase-Sektionen, um die Vermischung und die Mediumverschleppung (Kreuzkontamination) zu verringern. In der letzten Spülung wird ein Schutzmittel verwendet, um die Haltbarkeit des Korrosionsschutzes zu gewährleisten.

Die Konstruktion der Rundtakt-Reinigungsanlage erlaubte die Erfüllung der Kundenanforderung bezüglich eines begrenzten Platzangebots in der Halle, während gleichzeitig ein optimaler Service-/Wartungszugang zu allen notwendigen Bereichen der Anlage gewährleistet war.

Für das Reinigen von Bauteilen mit Sackbohrungen wurden zusätzliche bewegliche Düsen eingesetzt, und für Bauteile mit Durchgangsbohrungen wurden bewegliche Lanzen verwendet, die in das Bauteil eingeführt wurden, was einen wesentlich effizienteren und wiederholbaren Prozess als bei anderen Standardlösungen ermöglichte. Abschließend wurde das Verfahren durch Vakuumtrocknung ergänzt, indem die Bauteile in einer hermetisch abgeriegelten Kammer platziert wurden, wo die Restfeuchte abgesaugt und die Temperatur der Bauteile zusätzlich reduziert wurde.

Was hat der Kunde dank der Zusammenarbeit mit NOYEN gewonnen?

- Erfüllung der vom OEM-Kunden geforderten Sauberkeitsnormen für alle Bauteile,

- Die Anlage mit kompakten Abmessungen, die sowohl für manuelles als auch automatisches Beladen vorbereitet ist,

- Zykluszeit 30s / Bauteil,

- Die Anlage mit austauschbaren Sockeln und Halterungen ermöglicht eine schnelle Umrüstung oder Anpassung an zukünftige Projekte.

Nichts ist unmöglich

Es wird einfacher, wenn Sie uns alles erzählen. Sparen Sie Zeit und nutzen Sie Ihre kostenlose Beratung. Unser Experte berät Sie kostenlos.